On ne va pas se mentir : les matériaux composites ont la cote. Mais au fait, pourquoi ? On vous explique leurs 10 (vrais) avantages — et comment en profiter.

Matériaux composites : une solution performante et innovante

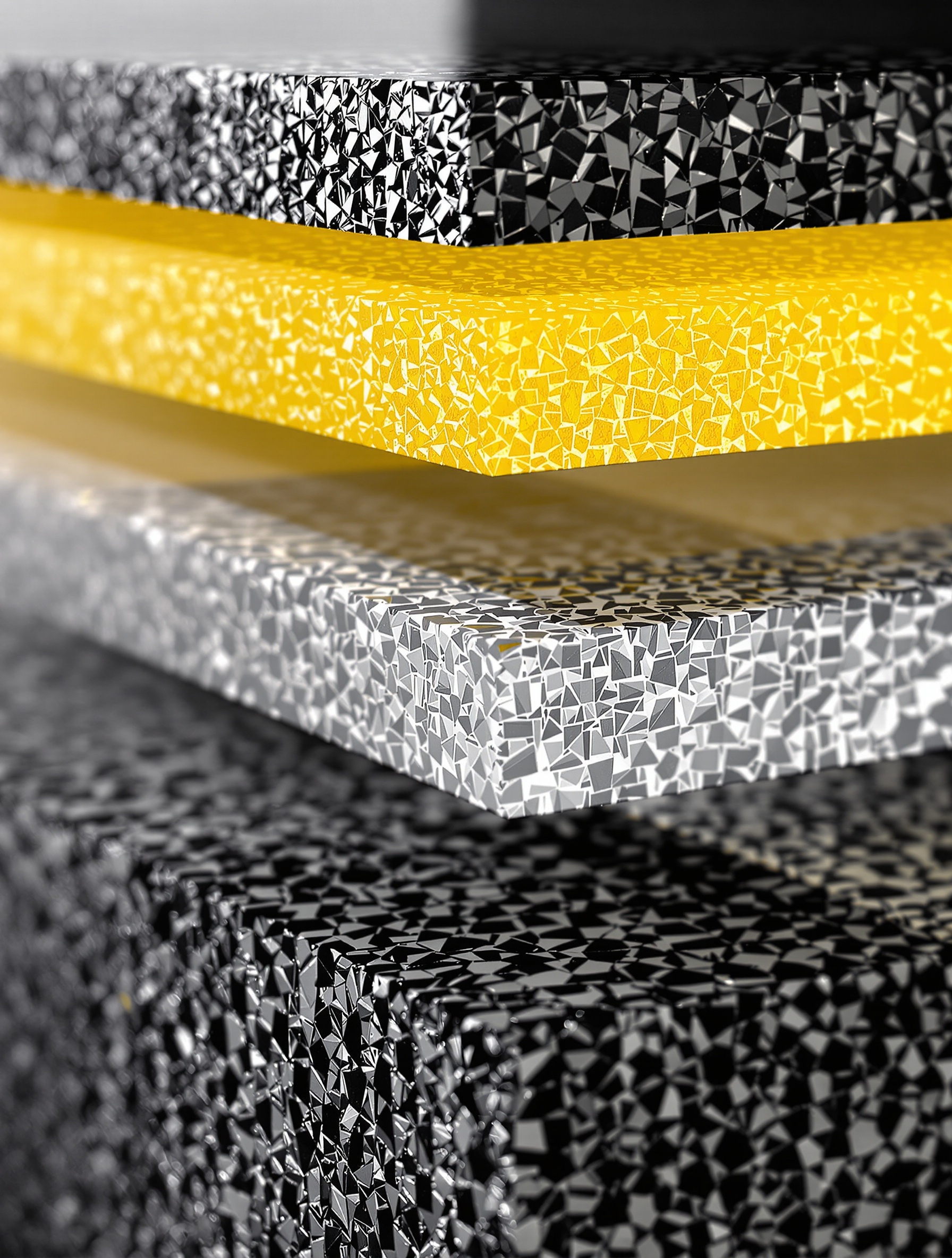

On ne va pas vous servir la soupe marketing : ici, on parle concret. Le matériau composite, c’est tout sauf du bidouillage pseudo-innovant. C’est une matrice (résine thermodurcissable ou thermoplastique, le plus souvent) qui vient emprisonner des renforts (fibres de verre, carbone, aramide... bref, du sérieux). Résultat ? Un matos qui allie ses propriétés à la carte.

Le poids plume qui a du coffre : le rapport résistance/poids imbattable

Là où l’acier se prend pour un costaud et l’alu pour un léger futé, le composite explose le score sur le chantier. On parle d’un rapport résistance/poids qui peut dépasser les 3 fois celui de l’acier. Concrètement, tu as une pièce qui tape dans les 600 MPa en traction mais pèse deux fois moins qu’un équivalent en métal lourd. Essayez de faire ça avec une poutrelle métallique classique… Bon courage !

Le composite ne cherche pas à jouer dans la même cour que l’acier. Il construit son propre terrain de jeu et rafle la mise sur le rapport résistance/poids.

Légèreté : un avantage qui se mesure en euros et en efficacité

Soyons francs, la légèreté des composites n’est pas juste un chiffre sur une fiche technique : c’est du cash économisé et de la manutention en moins.

- Moins de masse = économies de carburant : En aéronautique ou automobile, chaque kilo gagné fait baisser la facture à la pompe.

- Manipulation simplifiée : Sur chantier, pas besoin d’une grue pour déplacer chaque élément. L’équipe souffle (un peu) et le planning aussi.

- Réduction des coûts logistiques : Moins lourd = camions moins remplis = frais d’expédition moindres.

- Moins de contraintes structurelles : On dimensionne plus finement, on évite les renforts inutiles.

On ne va pas se mentir : qui veut encore porter des IPN de cinquante kilos alors qu’on peut avoir aussi costaud en deux fois moins lourd ?

Résistance : plus qu'un bouclier, une armure sur mesure

Ce n’est pas parce qu’un composite est léger qu’il plie dès qu’on hausse le ton. Loin s’en faut ! Je vois trop souvent des ingénieurs bétonnés rester scotchés devant un composite spécifiquement conçu pour résister là où ils pensaient coincer tout ce qui passe au laminoir.

On choisit l'orientation des fibres selon les efforts attendus (traction, flexion…), tandis que la matrice fait front contre l’usure et les agressions chimiques. Résultat ? Une armure taillée au laser pour chaque besoin.

Anecdote du terrain : Sur un projet naval, on a vu une pièce en composite encaisser sans broncher là où l’acier avait déjà commencé à marquer sous contraintes cycliques. Comme quoi, la conception sur-mesure a ses vertus…

Flexibilité et liberté de formes : quand la conception ne connaît plus de limites

Les composites ne se limitent pas à copier ce que savent faire les métaux – ils inventent leurs propres règles. Moulages complexes, intégration fonctionnelle dans une seule pièce… Le drapage fait des miracles là où il faudrait assembler trois flasques et six soudures en acier.

On gagne du temps ET on réduit les points faibles mécaniques liés aux assemblages traditionnels.

Bref : si tu veux un profil aérodynamique tordu façon design auto ou une coque ultra-fonctionnelle en BTP sans casser ta tirelire outillage spécifique, il suffit d’oser le composite…

Isolation : thermique, électrique, acoustique, le couteau suisse des propriétés

Là encore – surprise – ces matériaux ne font pas que supporter des efforts : leur structure polymère/fibre leur donne aussi un rôle d’isolant multi-usages bien plus efficace que tout ce que propose l’inox ou l’aluminium :

- Isolation thermique : Idéal pour réduire les ponts thermiques dans l’aéronautique ou préserver du froid/chaud industriel.

- Isolation électrique : Parfait dans les équipements haute tension ou protections opérateur où interdit aux métaux…

- Isolation acoustique : Cloisons techniques et panneaux anti-bruit bénéficiant d’un amortissement supérieur.

Bref : c’est vraiment le couteau suisse du BTP moderne.

Les avantages fonctionnels et économiques des composites

On attaque le dur. Assez des belles promesses, on parle de vrai terrain : résistance, durée de vie, procédés pas piqués des hannetons et bilan carbone à la loupe. Bref, tout ce qu’on ne trouve pas sur les prospectus corporate.

La résistance à toute épreuve : corrosion, fatigue, UV, ils encaissent le choc

Soyons francs : si t’as déjà vu une structure marine en acier après 5 ans d’eau salée sans entretien… tu connais la chanson : cloques de rouille et fatigue à tous les étages. Le composite ? Ça encaisse comme un pro là où les métaux plient — parfois littéralement !

- Corrosion : L’acier s’oxyde, l’alu se pique. Un composite bien fait (verre ou carbone) reste quasi-inerte face aux attaques chimiques et à la flotte.

- Fatigue : Les fibres (genre carbone) tiennent beaucoup mieux sous sollicitations répétées — c’est pas pour rien que les pales d’éoliennes tournent à fond la caisse avec du composite…

- UV : Les résines modernes résistent bien mieux au soleil que l’alu qui ternit ou le plastique qui craque vite fait.

| Matériau | Résistance à la corrosion | Résistance aux UV |

|---|---|---|

| Acier | ⚠️ | ⚠️ |

| Aluminium | ⚠️ | 🔸 |

| Composite | ✅✅✅ | ✅✅ |

Anecdote honnête : Sur un port Atlantique, une passerelle en composite posée depuis 12 ans n’a jamais vu une brosse métallique ni un pot d’antirouille… alors que son homologue acier a changé deux fois de peinture et de soudures.

Durabilité et maintenance réduite : l'argument qui fait mouche sur le long terme

Les gars du service maintenance ne s’y trompent pas. Moins tu passes de temps dessus = moins tu claques d’argent sur le cycle de vie. C’est aussi simple (et implacable) que ça.

Points clés :

- La fibre ne rouille pas, donc interventions drastiquement limitées sur site hostile (mer, chimie, extérieur).

- Beaucoup moins de fissures dues à la fatigue = moins de remplacements imprévus.

- Pas besoin de traitements lourds réguliers (peinture anticorrosion, graissage intensif…).

- Sur grosse structure ou équipement exposé au vent/UV/pluie/sels : économie majeure constatée dès la 2e année.

Bref : plus besoin de jouer les pompiers en urgence tous les 18 mois !

Conception à la carte : le sur-mesure qui évite les compromis

On ne va pas se mentir : le standard métal oblige trop souvent à « bricoler » autour d’un profilé existant. Avec le composite… c’est toi l’artiste. Orientation des fibres, forme complexe moulée direct sans usinage post-prod’ ni bidouille d’assemblage — tout est pensé POUR la fonction attendue.

Prenez par exemple un bras manipulateur pour robotique lourde ou une coque de ponton anti-vagues. On optimise chaque gramme et chaque courbe pour encaisser EXACTEMENT là où il faut, ni plus ni moins. Fini les renforts superflus qui alourdissent pour rien ou la pièce surdimensionnée "au cas où" !

Mon avis tranché :

Ceux qui persistent à croire que "le métal reste universel" n’ont jamais bossé sérieusement avec du composite bien conçu. On arrête enfin le compromis par défaut — on vise la performance pure ET l’efficacité matière. Les puristes grincent mais il faut avancer !

Procédés de fabrication innovants : quand la technique rime avec efficacité (et parfois galère)

Parlons vrai : infusion sous vide, RTM (Resin Transfer Molding), pultrusion, moulage compression… Y’a du choix ET du challenge technique ! Oui ça demande rigueur et savoir-faire — surtout si tu veux éviter « l’effet millefeuille » ou les bulles sournoises dans ta pièce finale...

- L’infusion permet des pièces XXL ultra homogènes sans joints faibles ; RTM sort des formes complexes en un seul coup ; pultrusion file droit au but pour profils linéaires costauds (main courante, lisses industrielles...).

- Côté automatisation & qualité sérieuse : certains industriels comme Ouest Composites Industries sortent aujourd’hui du composant BTP ou transport avec une régularité suisse… mais je ne te cache pas qu’il faut être carré sinon c’est vite la misère niveau rebuts !

Un coup de pouce pour la planète : les composites dans la bataille de la décarbonation

Tu veux du concret côté environnement ? Allègement = baisse directe des émissions (moins lourd = moins d’énergie pour bouger/porter/installer). Et leur longévité évite déjà quelques tonnes de déchets industriels évacués prématurément…

- Dans l’automobile électrique : structure composite = batterie plus lourde COMPENSÉE sans sacrifier autonomie/rendement.

- Pales d’éoliennes XXL en composites = énergie renouvelable + cycle d’exploitation rallongé + logistique allégée.

- Industrie aéro & ferroviaire : allègement drastique = litres/tonnes CO2 économisés par an — c’est documenté !

Checklist — 3 apports majeurs des composites pour la décarbonation industrielle :

1. Allégement massif → réduction immédiate consommation énergie & CO2 lié au transport/exploitation.

2. Durabilité élevée → limitation fréquence remplacements/démantèlements polluants.

3. Optimisation/conception éco-friendly possible dès le départ → dimensionnement précis = zéro gâchis matière & fabrication adaptée au recyclage/futur usage.

Les composites, vraiment pour tout et n'importe quoi ?

Qui croit encore que le composite, c’est pour les Formule 1 ou les ailes d’Airbus ? Soyons francs, cette époque est finie. On parle d’une offensive massive dans tous les secteurs — même ceux où l’on jurait jadis que « le béton et l’acier, ça suffisait bien ».

Quand les composites s'invitent dans le génie civil : des infrastructures plus solides et durables

On ne va pas se mentir : tu croises déjà du composite sur des ponts piétonniers flambant neufs ou des tunnels anti-corrosion… sans même t’en rendre compte. Depuis trente ans, le BTP a compris l’intérêt de ces matériaux où la résistance à la corrosion fait passer l’acier pour un amateur.

- Ponts : Dalles de tabliers en PRV (polymère renforcé de fibres), gain de poids sec, pas de rouille après dix hivers salés…

- Renforcement : Drapage carbone directement sur site pour sauver une poutre béton vénérable — aucune solution traditionnelle n’offre autant de flexibilité ni de durabilité.

- Tunnels & canalisations : Gaine composite = barrières chimiques infranchissables là où l’acier aurait déjà rendu les armes.

Du pont à l'éolienne : les applications qui changent la donne

Soyons honnêtes : si on voit aujourd’hui des pales d’éoliennes dépasser 100 mètres sans plier ni vibrer comme une règle en plastique, c’est grâce au composite. Dans l’automobile aussi, ce n’est plus réservé aux supercars ; la Clio RS ou la BMW i3 embarquent des pièces en CFRP (plastique renforcé fibre carbone) – rigidité et baisse du poids à la clé.

| Application | Avantage par rapport aux matériaux traditionnels | Exemple concret |

|---|---|---|

| Pale d’éolienne | Poids divisé par 2 | Pales >100m, production record |

| Châssis auto | +25% rigidité, -40% masse | BMW i3 : coque full composite |

| Ailes avion | Faible fatigue et masse réduite | Airbus A350 : >50% structure |

| Pont piéton | Zéro corrosion et soudures | Durée de vie multipliée par 3 par rapport à l’acier |

Bref : chaque secteur y trouve son Graal technique… mais il faut maîtriser le process – un défaut sur une pale XXL coûte cher (demandez aux exploitants offshore).

Les composites dans notre quotidien : quand la technologie se fait discrète mais essentielle

Tu utilises sûrement du composite sans savoir. Raquette carbone au club, vélo ultralight pour aller bosser (ou faire croire…), smartphone qui survit à deux chutes grâce à sa coque renforcée… Ce n’est pas réservé aux ingénieurs.

L’ironie ? Le concept remonte à Sumer et Égypte ancienne – bitume armé de roseaux pour bateaux ultra-légers ! Ça a juste pris quelques millénaires pour arriver à nos coques dernier cri...

5 objets du quotidien intégrant des matériaux composites :

- Raquettes de tennis/carbone ou graphite (meilleure réactivité)

- Cadres de vélo performance (poids plume)

- Coques de smartphones haut-de-gamme

- Sièges auto enfant renforcés fibre verre

- Tables design ou mobilier outdoor résistant intempérie

Bref : invisible mais partout. Il faut arrêter avec le cliché « high-tech inaccessible » — le composite est devenu banal ET indispensable.

Alors, on se lance ? Ce qu'il faut savoir avant de craquer pour les composites

On ne démarre pas un chantier composite la fleur au fusil. Passons au crible ce qui fait vraiment la différence – ou le casse-tête – quand on s’y met.

Comprendre les différents types : des fibres aux matrices, chaque détail compte

Il existe autant de combinaisons que d’applications. Bref : choisir à l’aveugle, c’est jouer à la roulette russe avec son projet !

Les fibres principales :

- Verre : pas cher, solide, mais un peu lourdingue.

- Carbone : ultra-léger et rigide, parfait pour ceux qui aiment exploser leur budget (et viser l’excellence technique).

- Aramide (Kevlar) : incassable en choc, mais tarif à la hauteur de sa réputation.

- Végétales (chanvre, lin) : plus écolo, moins performantes mais intéressant pour alléger l’empreinte carbone sans tout sacrifier.

Côté matrices, le choix est tout aussi stratégique :

- Thermodurcissables (époxy/polyester) : majoritaires en industrie lourde ; une fois durci c’est mortellement solide… et irréversible.

- Thermoplastiques : recyclables (sur le papier), plus souples à mettre en forme mais parfois moins résistants que les thermodurs. Le PLA (acide polylactique), par exemple, permet des pièces biodégradables – sympa pour dormir tranquille côté développement durable.

Les coûts : un investissement qui se justifie (ou pas)

Soyons francs : faire du composite « parce que ça fait moderne » n’a aucun sens si ta ligne budgétaire n’est pas alignée. L’acier reste imbattable sur le ticket d’entrée ; l’aluminium monte déjà en gamme ; et le composite explose encore ce plafond à l’achat. MAIS…

- Sur toute la durée de vie du produit ou de la structure ? Bilan souvent renversé grâce aux économies sur la maintenance, la logistique et la durabilité. En gros : tu payes cher aujourd’hui pour ne plus pleurer demain sur tes factures d’entretien ou de remplacement.

Recyclabilité et fin de vie : le talon d'Achille à ne pas négliger

Soyons lucides : autant les performances mécaniques sont exemplaires, autant côté recyclage c’est pas franchement glorieux – surtout pour les thermodurcissables qui finissent trop souvent en déchets industriels encombrants. Certes, des solutions avancent (recyclage mécanique/chimique, biocomposites), mais industrialiser tout ça sans surcoût ni perte de qualité relève encore du parcours du combattant.

Mon avis tranché :

C’est simple : si on ne résout pas VITE ce problème de recyclabilité industrielle massive – surtout avec les tonnes de pales d’éoliennes ou coques navales vieillissantes prêtes à finir en décharge – l’image du composite super-héros va vite se fissurer. Urgence absolue d’innover ET de réguler sérieusement sur le sujet – sinon, dans 10 ans on aura juste déplacé le problème ailleurs.

Les matériaux composites : une révolution industrielle bien réelle

Soyons francs : on parle ici d’une vraie rupture industrielle, pas de l’effet de mode. Les composites s’imposent parce qu’ils font ce que les autres ne savent pas : alléger sans sacrifier la résistance, offrir une liberté de conception hallucinante (et franchement, qui peut rivaliser avec ça sérieusement ?) et garantir une durabilité sans équivalent face à la corrosion ou la fatigue. Le reste c’est du folklore.

Légèreté extrême, performance sur-mesure et cycle de vie imbattable – les composites s’imposent comme une solution incontournable.

Bref : on arrête de tourner autour du pot. Ceux qui voient encore le composite comme un gadget n’ont pas mis les pieds sur un chantier réel depuis dix ans. C’est LA solution qui s’impose partout où l’efficacité ne supporte plus l’à-peu-près.