Soyons francs : les matériaux composites ont littéralement changé la face du monde. Grâce à eux, on envoie des gens dans l’espace, on parcourt la planète en quelques heures, on construit des gratte-ciels de 100 étages, on se protège des balles, et même de tornades. Mais que sont-ils, au juste ? Comment fonctionnent-ils ? Quels sont leurs avantages et inconvénients ? Quelles sont leurs applications concrètes ? Et surtout, en quoi tout ça te concerne, toi, artisan BTP ? On t’explique tout dans notre article. Avec un bonus pensée pour toi : un simulateur pour choisir le bon composite pour le bon job.

Matériaux composites : le B.A.-BA pour comprendre de quoi on parle 🧐

Définition : Ce n'est pas sorcier, juste de l'assemblage malin

On va mettre les pieds dans le plat d'entrée : un matériau composite, c'est juste un assemblage intelligent de deux matériaux ou plus. Ni plus ni moins. Pas besoin d'être médium ou prix Nobel pour piger : on colle ensemble des trucs différents, et ça fait mieux que chacun dans son coin.

Prenez la fibre de verre. D'un côté, vous avez des fils aussi souples que des spaghettis cuits ; de l'autre une résine qui casse si on souffle dessus. Vous réunissez les deux… et hop, vous voilà avec un matériau qui tient la route et qu'on retrouve partout sur les chantiers, du bateau à la carrosserie low-cost.

Un composite, c'est la preuve qu'ensemble, on est plus fort.

On ne va pas se mentir : tout le reste, c'est de la littérature technique. Le composite n'a rien de magique ni d'inaccessible. C'est même presque trop simple : ce qui compte, c'est l'idée d'association maline, pas le charabia marketing autour.

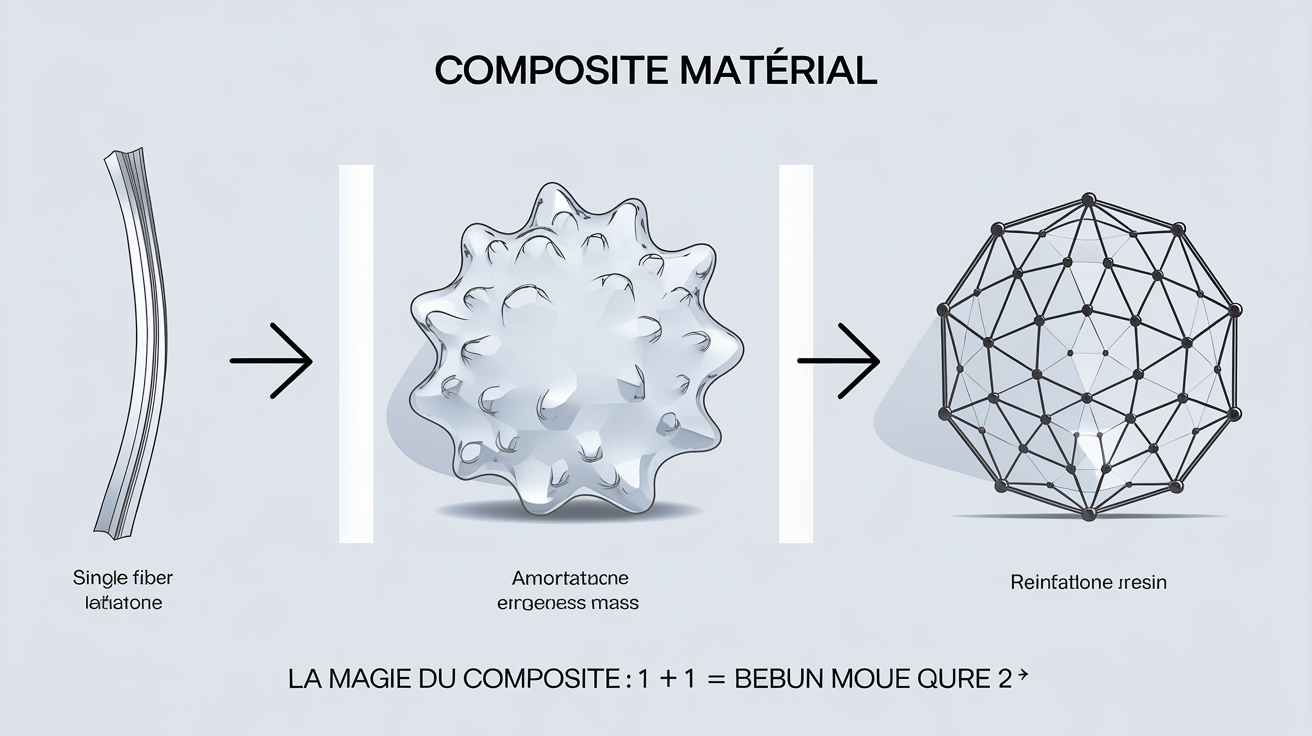

Le principe fondamental : 1 + 1 = 3 (ou presque !)

Voilà où se situe toute l'astuce : l'intérêt du composite, c'est la synergie. On ne fait pas qu'ajouter les propriétés des copains : on les multiplie. Prenez la résine seule : cassante. La fibre isolée : molle comme une nouille sortie du pack. Mais ensemble ? Ça encaisse les chocs ET ça garde sa forme.

Soyons francs : le secret n'a rien d'alchimique, c'est juste une bonne vieille règle physique appliquée intelligemment – pas besoin d'incantation ou de lunettes d'ingénieur tordues sur le nez.

La magie du composite : 1 + 1 = bien plus que 2

Anecdote béton : sur chantier naval en Bretagne, j'ai vu un apprenti coller à la main de la fibre dans une coque de bateau… résultat plus solide qu'une planche en bois massif sortie pourtant du meilleur atelier artisanal local.

Comprendre la structure : La danse entre la Matrice et le Renfort

Arrêtons-nous sur la base : deux acteurs principaux à retenir (et inutile d'écouter ceux qui voudraient en rajouter pour briller en réunion). Il y a la matrice (le liant), généralement une résine ou équivalent. C'est elle qui donne sa forme au bazar et répartit les efforts.

Et puis il y a le renfort, alias « le squelette du système » (fibre de verre, carbone, kevlar… bref tout ce qui a un peu de tenue sous contrainte).

Sur chantier : matrice = ciment ; renfort = fer à béton. L'un sans l'autre ? Autant essayer de couler une dalle sans treillis – bon courage pour expliquer ça au chef quand tout fissure.

Bref : arrêtez avec vos fantasmes savants – ici on parle juste d'association efficace et optimisée. Et s'il y a encore quelqu'un qui pense que seuls les ingénieurs comprendraient ça… il ferait mieux de venir passer quelques matins sur site au lieu d'empiler des PowerPoint.

Décortiquons le fonctionnement : Comment ça marche, concrètement ? 🛠️

Le rôle crucial de la Matrice : le liant qui fait tout

Soyons francs, on entend trop souvent que la matrice ne serait qu'une vulgaire colle. Foutaises. La matrice, c'est le cerveau logistique du composite. Elle ne se contente pas d'enrober les fibres comme un mauvais emballage plastique autour d'une palette : elle supervise la totalité du bazar.

- Transmission des efforts : Quand on sollicite mécaniquement le composite, c'est la matrice qui distribue la charge et l'envoie vers les fibres (qui bossent vraiment sur la résistance). Si elle rate son job, tout s'effondre – c'est aussi simple que ça.

- Protection du renfort : Elle protège les fibres des agressions chimiques, de l'humidité, de l'abrasion, des UV… Bref, elle joue les gardes du corps 24/7.

- Maintien de la forme : C'est elle qui fixe la géométrie finale de la pièce. Sans matrice ? Un tas de filasse inutilisable.

Et pour ceux qui dorment en réunion : il existe des matrices pour tous les goûts : résines thermodurcissables (polyester, époxy – coucou Leo Baekeland et sa Bakélite), thermoplastiques, matrices métalliques ou céramiques pour les costauds. Chacune a ses petits travers et ses avantages – mais aucune ne se résume à « remplir l’espace ».

Les trois fonctions majeures de la matrice (retenez-les !) :

1. Transmission des efforts aux renforts (sans ça, rideau)

2. Protection efficace contre tout ce que Dame Nature ou vos collègues maladroits peuvent balancer

3. Maintien irréprochable de la forme finale

L'importance vitale du Renfort : la colonne vertébrale du composite

On ne va pas se mentir : le renfort fait tout le boulot musclé. Il assure toute la résistance mécanique. Vous pouvez avoir une matrice dernier cri – sans renfort sérieux, votre pièce composite n’est qu’un concept marketing foireux.

- Les formes ? Fibres courtes ou longues, directionnelles ou tissées…

- Les matériaux ? Fibre de verre (le champion coût/performance), fibre de carbone (pour ceux qui visent F1 et fusées), fibre d’aramide (Kevlar – pour encaisser les pains et impacts).

La magie réelle est là : l’arrangement des fibres, leur orientation permet d’optimiser où le matériau sera ultra-résistant ou souple selon ce qu’on cherche. Owens Corning dans le domaine de la fibre de verre ? Impossible d’y échapper si vous êtes sérieux.

Regardez comment un tissu technique se prépare – avant même d’être noyé dans sa matrice.

Anecdote brute : J’ai vu un "expert" tenter un moulage sans aligner les fibres dans le bon sens (par flemme). Résultat ? Pièce partie à la benne au premier essai. Depuis, il gère le stock…

L'interaction : quand la synergie crée la performance

C’est là que les vrais pro voient rouge ou font fortune : la qualité de l’adhérence entre matrice et renfort détermine tout. Si ça colle mal ? Toutes vos propriétés s’effondrent plus vite qu’une dalle non vibrée.

- Transfert efficace des efforts = performance record ; interface ratée = matos médiocre voire dangereux.

- La compatibilité chimique et physique est capitale – pas juste une question de feeling !

- L’orientation des fibres doit correspondre exactement à l’usage final prévu sinon c’est du bricolage (et du gâchis).

Bref. Arrêtez avec la "magie" : c’est juste une science pratique avec zéro place pour l’à-peu-près.

Les familles de composites : pas tous logés à la même enseigne ⚖️

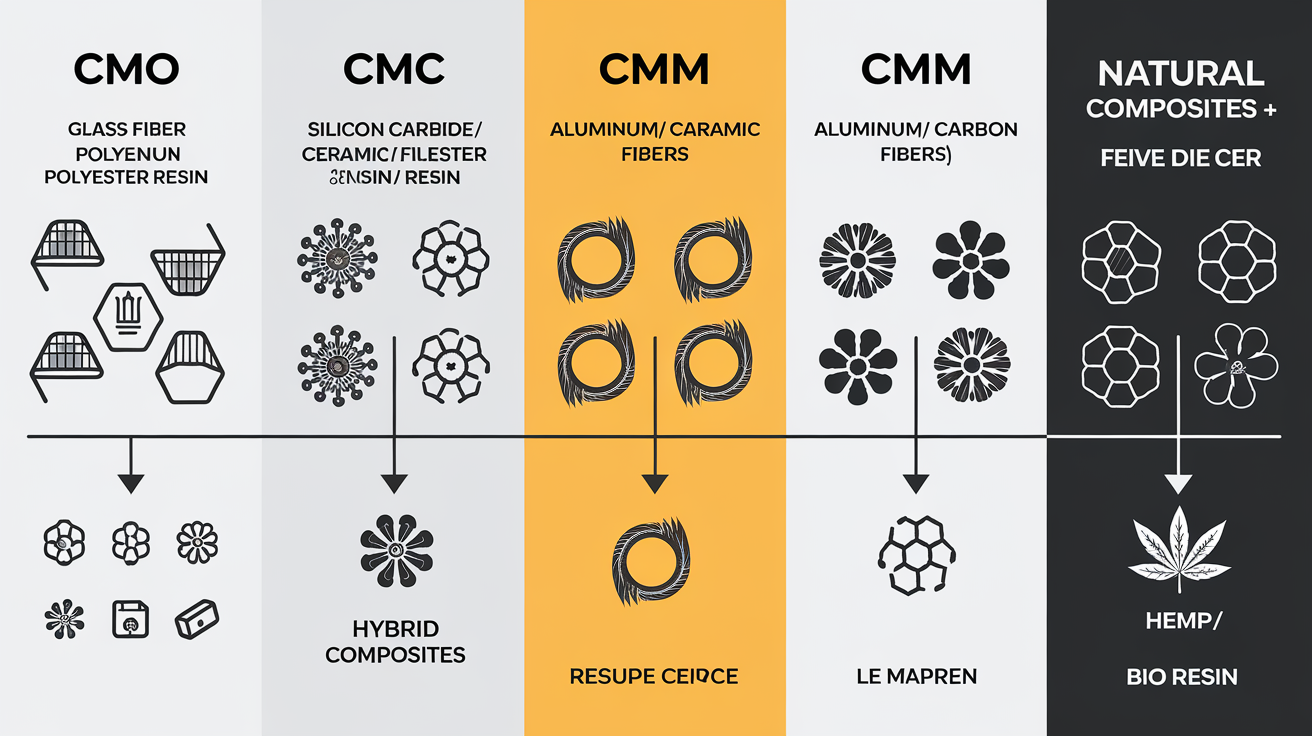

Composites à Matrice Organique (CMO) : le gros du bataillon

On attaque direct : les CMO, c’est la base du composite partout où il faut du costaud et du pratique. La matrice ? Un polymère – souvent polyester ou époxy, parfois vinylester pour les fines bouches. Le renfort ? Fibre de verre (le classique absolu), fibre de carbone pour les flambeurs, ou aramide quand il faut qu’ça tienne sur l’impact.

Dans le BTP, impossible d’y couper : la fibre de verre dans une résine polyester, ça fait des cuves, des bardages, des caniveaux techniques… et ça tient le coup même après dix hivers humides. En nautisme ? Même topo : coque de bateau, pontons, pare-battage… Et pour les vélos carbone ou la Formule 1 ? C’est résine époxy + fibre de carbone – pas réservé à une élite de chimistes déjantés, juste à ceux qui savent ce qu’ils font.

Encore une fois, rien de sorcier : une bonne résine, quelques fibres bien placées et basta. Ceux qui pensent que c’est réservé aux ingénieurs n’ont jamais posé la main sur un moule.

| Type de Matrice | Type de Renfort | Applications typiques | Avantages principaux | Inconvénients notables |

|---|---|---|---|---|

| Polyester | Fibre de verre | BTP (bardage), nautisme | Facilité d'usage, coût bas | Vieillit moyen aux UV |

| Vinylester | Fibre de verre/carbone | Automobile, nautisme sport | Résistance chimique élevée | Plus cher que le polyester |

| Époxy | Carbone/aramide | Vélo haut-de-gamme, F1 | Perf mécanique maximale | Mise en œuvre pointue/cout élevé |

Composites à Matrice Céramique (CMC) : chaleur extrême et techno pointue

Les CMC ? Là on passe dans la cour des grands… ou au moins celle des spécialistes qui aiment bosser sous pression et chaleur. Ici, la matrice c’est du costaud : carbure de silicium, alumine ou nitrure divers. Le renfort ? Souvent aussi des fibres céramiques – histoire que tout tienne quand ça chauffe à blanc.

Leur terrain de jeu : turbines aéronautiques (pales de moteurs), freins hautes perfs (genre F1 ou trains grande vitesse), boucliers thermiques pour l’espace. On comprend pourquoi : résistance thermique et usure là où les autres fondent comme neige au soleil. Côté fabrication ? On ne va pas se mentir : c’est complexe, coûteux et hors d’atteinte pour 99% des ateliers bricolos. Mais quand il s’agit d’encaisser 1200°C sans broncher… y’a pas photo.

Les CMC sont réservés aux cas extrêmes où rater un collage céramique peut coûter plus qu’un mauvais carrelage sur chantier privé.

Composites à Matrice Métallique (CMM) : entre robustesse et technologie lourde

Ici on mélange le métal qui brille dans l’atelier (aluminium surtout mais aussi magnésium ou titane) avec du renfort plus malin qu’une simple plaque d’acier : fibres céramiques ou carbone embarquées dans la matrice métallique. L’intérêt majeur ? On garde la conductivité thermique/électrique du métal tout en gagnant une rigidité et une résistance mécanique délirantes par rapport au poids.

Où trouve-t-on ça ? Pièces moteur en aéronautique haut de gamme ; quelques beaux jouets d’automobile sportive ; parfois applications marines spéciales. Côté défauts ? « C’est lourd, c’est cher mais ça fait des trucs que les autres ne font pas. » Bref : votre maison ne sera jamais bardée en CMM – mais pour l’ingénierie avancée où chaque gramme compte et où il faut évacuer la chaleur vite fait… ils n’ont pas d’équivalent.

Hybrides et composites naturels : tendance verte ou compromis malin ?

Deux mondes ici :

- Hybrides : On mixe les fibres (carbone/verre par exemple) pour ajuster performances ET budget. Oui ça marche – j’ai vu un atelier sortir un tablier industriel cinq fois moins cher qu’en full carbone avec quasiment autant de tenue en fatigue… Ceux qui ne jurent que par le « pur » passent parfois à côté du meilleur rapport qualité/prix !

- Naturels : Matrices biosourcées (amidon modifié/résines végétales) + renforts lin/chanvre/jute/bambou… parfait sur papier pour écologiser son chantier ! Sauf qu’on n’a pas encore vu un Airbus voler sereinement avec du chanvre partout ni un tablier autoroutier tenir vingt ans sous salage hivernal sans faillir.

Bref : "Ça avance, mais faut pas rêver — on n'est clairement pas près de remplacer le Dreamliner par du bambou compressé."

Pourquoi on utilise ces bêtes-là ? Les applications qui changent la donne 🚀

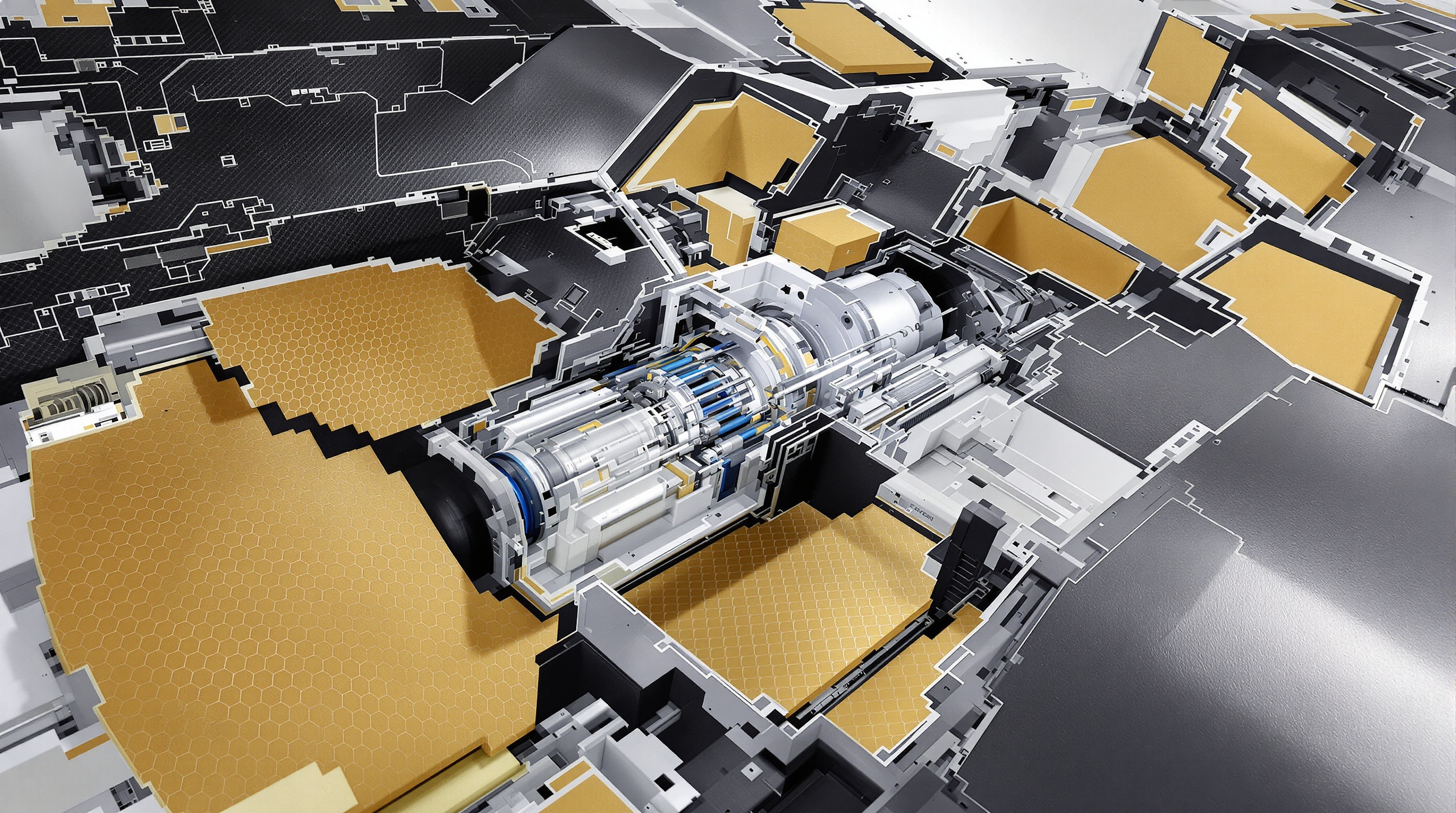

L'Aéronautique et l'Aérospatial : l'allègement, c'est la vie

On commence par le sommet de la pyramide : l’aéronautique, là où chaque kilo économisé fait gagner des milliers d’euros. Si vous croyez que le composite c’est gadget, matez donc l’intérieur d’une aile de Boeing 787 Dreamliner : plus de 50% du zinc volant est fait de composites, rien que ça ! Résultat ? Un avion qui consomme moins, va plus loin et embarque plus de fret ou passagers. Bref, l’allègement est devenu un dogme – pas par lubie mais parce que brûler du kérosène pour transporter du poids inutile, c’est bon pour personne (sauf pour les pétroliers).

Mais ce n’est pas tout : dans un cockpit à -50°C ou dans une aile sous 9G de pression, il faut des matériaux qui tiennent sans faiblir ni se déformer. Les composites encaissent les variations thermiques et mécaniques comme les vétérans du chantier encaissent les coups de chaud.

Section éclatée d'une aile en composite : on visualise tout de suite le gain structurel !

L'Automobile : performance et économie de carburant

Dans la caisse à quatre roues aussi, le composite fait son show. Pourquoi ? Parce qu’un châssis et une carrosserie allégés permettent deux trucs simples : moins bouffer à la pompe ET accélérer/défendre la mise quand il s’agit de doubler. La fibre de verre ou de carbone envahit les voitures sportives (F1, GT), mais aussi – surprise – les citadines et SUV récents pour passer les normes CO2 sans trop sacrifier au confort.

Faut voir comment certaines marques optimisent chaque pièce : ressorts, stabilisateurs, coques complexes moulées directement dans des formes impossibles à faire en tôle. Et côté sécurité ? Le composite absorbe une quantité d’énergie phénoménale lors des chocs – bien mieux qu’un acier simple. Résultat : on gagne sur tous les tableaux… sauf peut-être sur le prix pièce détachée si on plie l’aile au supermarché !

La Construction et l'Ingénierie : durabilité et résistance

Retour aux fondamentaux du BTP — ici on n’aime pas refaire deux fois le boulot. Les composites sont devenus incontournables sur tous les ouvrages exposés à la corrosion ou aux ambiances agressives : ponts marins, plateformes offshore, structures spectaculaires ou accessoires soumis au sel et à l’humidité. Pose facile (merci la légèreté), fondations soulagées…

Et puis il y a LE fleuron industriel : les pales géantes des éoliennes modernes — essayez donc d’en mouler une en acier ou béton armé pour rigoler cinq minutes.

Durabilité imbattable : moins de maintenance qu’un bardage classique et résistance à la corrosion qui ringardise l’acier galvanisé.

- Résistance à la corrosion

- Légèreté structurale

- Durabilité exemplaire

- Faible maintenance

- Conception aisée de formes architecturales complexes

Bref : quand il faut faire durer sans repasser tous les cinq ans avec le pinceau antirouille… c’est bingo.

Les Sports et Loisirs : quand la performance se mesure en grammes

Ici on ne supporte pas le gras inutile ! Vélos carbone, skis « sandwich », raquettes dernière génération, cannes à pêche pro… partout où gagner 200g peut séparer le podium du peloton. On balance du budget sur de la fibre de carbone pas par snobisme mais parce que rigidité + légèreté = performances inatteignables autrement. Sur un vélo haut-de-gamme ou un kayak olympique : chaque coup de rame ou pédale part direct dans l’action, pas dans une tôle molle qui plie sous l’effort.

Quand chaque gramme gratté est décisif et qu’on vise la médaille (ou juste épater les copains) — c’est composite obligatoire.

La Protection et la Sécurité : tenir bon quand ça secoue

Que ce soit pour un casque pompier dernière génération ou un gilet pare-balles militaire – on parle ici de survie pure, pas d’accessoire déco. Le Kevlar (fibre aramide) encaisse balles/impacts/explosions sans broncher — il dissipe l’énergie là où un métal casserait net ou vous transformerait en passoire à plomb.

Au top niveau : blindages ultra-légers pour véhicules militaires et protections spéciales pour secteurs sensibles. Si aujourd’hui même les forces spéciales font confiance au composite… ce n’est pas parce que c’est tendance.

Les avantages et les inconvénients : la vérité sans fard 📊

Les points forts indéniables : légèreté, résistance et personnalisation

On ne va pas tourner autour du pot : les composites ont des atouts spectaculaires qui ringardisent la tôle, le béton ou même l’alu. Voilà ce qui fait grimper la cote sur chantier comme en bureau d’études :

- Légèreté imbattable : ça pèse trois fois rien par rapport à l’acier classique.

- Résistance mécanique dingue : surtout à la traction et à la flexion (quand c’est bien conçu !) ; idéal pour du long terme.

- Personnalisation extrême : forme sur-mesure, propriétés taillées au besoin – isolation thermique/électrique, choix de couleurs…

- Résistance à la corrosion : parfait pour les milieux agressifs (bord de mer, industrie chimique).

- Excellente durabilité : le composite encaisse les cycles sans broncher là où certains matériaux craquent après deux hivers.

Bref, des performances indéniables. Ce n’est pas un hasard si on en voit partout où il faut faire mieux avec moins.

Les points faibles à ne pas négliger : coût, complexité et recyclage

La perfection n’existe pas, même dans le monde des composites. Soyons francs, y’a souvent de quoi s’arracher les cheveux :

- Coût élevé, surtout pour les fibres haut de gamme (carbone, aramide). Le composite bon marché est rare… et parfois mauvais !

- Complexité de fabrication : faut être formé et soigné, sinon c’est flop technique assuré. Pas de place pour l’à-peu-près.

- Réparation délicate : une fissure ou choc localisé peut tout foutre en l’air discrètement – difficilement détectable sans matos spécifique.

- Recyclage laborieux et coûteux : aujourd’hui encore, repasser ces matériaux dans le circuit industriel relève du casse-tête chinois (et ça fait bondir les écolos).

En clair : le composite miracle n’existe pas. La sophistication a ses revers, souvent salés côté facture ou maintenance.

Conseils de pro : choisir le bon composite pour le bon job

Ici on arrête le blabla marketing et on parle concret. Le bon choix ? C’est toujours une histoire d’application…

- Budget disponible : inutile de dégainer du carbone dernier cri pour faire une jardinière…

- Performances exigées : rigidité, résistance mécanique, durée de vie attendue – tout doit se réfléchir avant l’achat.

- Environnement d’utilisation : température d’usage, exposition aux UV ou à l’humidité ; certains composites détestent le soleil ou la flotte prolongée !

- Facilité de mise en œuvre/réparation : qui va manipuler ? Disposez-vous des bons outils et du savoir-faire ? Sinon… gare aux surprises.

Soyons honnêtes : faut pas mettre du carbone pour faire une bordure de jardin, et inversement. On choisit malin ou on jette son argent (et son temps) par la fenêtre. Bref, chaque projet mérite son propre compromis entre rêve technique et réalité du chantier.

Bref, les composites, c'est l'avenir... et le présent !

On ne va pas se mentir : les matériaux composites ne sont ni une lubie de laboratoire ni une techno réservée aux têtes d'œuf. Ils révolutionnent déjà l'architecture, ils redéfinissent la mobilité, ils s'imposent partout sans tambour ni trompette grâce à leur logique implacable d'assemblage malin. Plus légers, plus résistants, parfois plus durables – ils ouvrent des possibilités concrètes pour tous ceux qui veulent construire autrement, penser grand, ou juste faire mieux.

On n’est pas dans la science-fiction : ces matériaux sont déjà là, du bardage au pare-chocs jusqu’aux éoliennes géantes. La suite ? Innovation à tous les étages et recyclage en ligne de mire. Soyez lucide : les composites changent déjà la donne. Et ces bêtes-là ont encore de beaux jours devant elles.